新(xīn)闻中(zhōng)心

最新(xīn)资讯

- TPE表面气纹严重怎么解决?

- TPE产(chǎn)品表面有(yǒu)花(huā)纹怎么解决?

- TPE弹性體(tǐ)注塑不透明怎么调?

- TPE收缩凹陷是怎么回事?

- TPE倒模气泡怎么样处理(lǐ)?

- TPE浅灰色不抗UV怎么调配?

- TPE材料热流道温度怎么设定合理(lǐ)?

- TPE久了為(wèi)什么会变黏黏的?

- 為(wèi)什么要选择TPE密封条?

- TPE与油墨粘合性為(wèi)什么不好?

- TPE材料产(chǎn)品有(yǒu)缩水怎么办(bàn)?

- TPE软胶碗黏黏的怎么清洁?

- TPE尼龙粘合不牢怎么办(bàn)?

- TPE弹性體(tǐ)造粒塑化不好怎么办(bàn)?

- TPE弹性體(tǐ)打胶起皮怎么办(bàn)?

新(xīn)闻中(zhōng)心

TPE料注塑有(yǒu)纹路怎么调机?

- 时间:2025-03-28 10:55:34

- 来源:立恩实业

- 作(zuò)者:TPE

在TPE(热塑性弹性體(tǐ))注塑过程中(zhōng),出现纹路是一个常见的问题,它不仅影响产(chǎn)品的外观质(zhì)量,还可(kě)能(néng)对产(chǎn)品的性能(néng)产(chǎn)生不良影响。作(zuò)為(wèi)注塑操作(zuò)者,你需要掌握一些调试技(jì )巧,以有(yǒu)效解决TPE料注塑中(zhōng)的纹路问题。我将详细指导你如何进行调机操作(zuò)。

文(wén)章目录

一、认识TPE料注塑中(zhōng)的纹路问题

在TPE注塑制品的表面,沿着熔體(tǐ)流动方向可(kě)能(néng)会形成各种不规则的纹路,如喷射痕、波浪纹、放射纹等。这些纹路的出现,往往与原料、模具(jù)、注塑工(gōng)艺等多(duō)方面因素有(yǒu)关。要解决纹路问题,你首先需要了解可(kě)能(néng)的原因,并逐一排查。

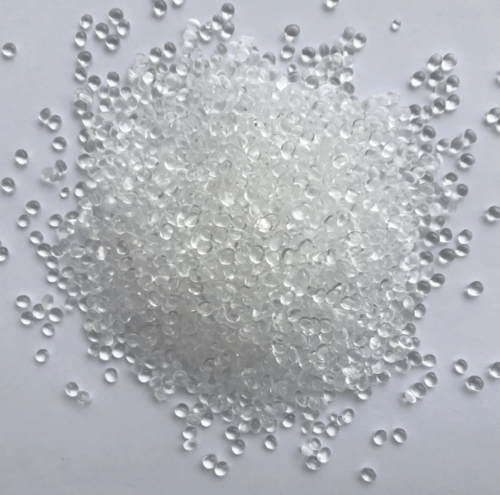

二、检查原料质(zhì)量

原料的质(zhì)量是影响TPE注塑制品表面质(zhì)量的关键因素之一。以下是一些可(kě)能(néng)导致纹路问题的原料因素及解决方案:

原料含水:

问题:TPE原料如果含有(yǒu)过多(duō)的水分(fēn),在注塑过程中(zhōng)会产(chǎn)生气泡和杂质(zhì),从而在制品表面形成纹路。

解决方案:在注塑前对原料进行充分(fēn)干燥。通常,料斗在70~80℃/2h干燥或托盘在80~100℃/1h干燥。对于托盘干燥,注意材料层的厚度通常不超过50mm。建议使用(yòng)托盘干燥方式。

原料含油剂析出:

问题:某些TPE原料可(kě)能(néng)含有(yǒu)易析出的油剂,这些油剂在注塑过程中(zhōng)会析出到制品表面,形成纹路。

解决方案:改善配方體(tǐ)系,尽量使用(yòng)不易析出或不析出材料的原料,以减少油剂析出风险。

原料流动性差:

问题:TPE原料的流动性不足,会导致熔體(tǐ)在填充模具(jù)时难以快速、均匀地流动,从而产(chǎn)生纹路。

解决方案:选择分(fēn)子量分(fēn)布窄、熔體(tǐ)指数高的TPE原料;在配方中(zhōng)加入适量的润滑剂或增塑剂,以降低熔體(tǐ)的粘度。

三、检查模具(jù)设计与制造

模具(jù)的设计与制造对TPE注塑制品的表面质(zhì)量具(jù)有(yǒu)决定性影响。以下是一些可(kě)能(néng)导致纹路问题的模具(jù)因素及解决方案:

浇口设计不合理(lǐ):

问题:浇口位置过于集中(zhōng)或偏离制品中(zhōng)心,浇口尺寸过小(xiǎo)或过大,都可(kě)能(néng)导致熔體(tǐ)在填充模具(jù)时产(chǎn)生不均匀的流动,从而形成纹路。

解决方案:合理(lǐ)设计浇口位置和尺寸。浇口位置应设置在离模具(jù)模腔壁(垂直于浇口方向的)最近的位置,以便熔體(tǐ)从浇口流出时首先受到模腔壁的阻止,防止射流出现。浇口尺寸应根据制品的壁厚和形状来确定,以确保熔體(tǐ)能(néng)够均匀、快速地填充模具(jù)。

模具(jù)冷却系统设计不合理(lǐ):

问题:模具(jù)冷却系统设计不合理(lǐ),会导致制品在冷却过程中(zhōng)产(chǎn)生内应力,进而引发纹路。

解决方案:优化模具(jù)的冷却系统设计。确保冷却水道分(fēn)布均匀,冷却效果良好。对于大型或厚壁制品,可(kě)以考虑采用(yòng)多(duō)点冷却或循环冷却方式。

模具(jù)表面质(zhì)量差:

问题:模具(jù)表面粗糙度过高、模具(jù)尺寸精(jīng)度不足等问题,都可(kě)能(néng)导致熔體(tǐ)在填充模具(jù)时受到阻碍,从而在制品表面形成纹路。

解决方案:提高模具(jù)的制造精(jīng)度和表面质(zhì)量。对模具(jù)进行抛光处理(lǐ),以减少表面粗糙度;定期检查模具(jù)的尺寸精(jīng)度,确保模具(jù)的准确性和稳定性。

四、调整注塑工(gōng)艺参数

注塑工(gōng)艺参数是影响TPE注塑制品表面质(zhì)量的关键因素之一。以下是一些可(kě)能(néng)导致纹路问题的工(gōng)艺参数及解决方案:

注射速度:

问题:注射速度过快或过慢都可(kě)能(néng)导致纹路问题的出现。注射速度过快会使熔體(tǐ)在填充模具(jù)时产(chǎn)生过大的剪切力,导致材料分(fēn)解和纹路产(chǎn)生;注射速度过慢则会使熔體(tǐ)在模具(jù)中(zhōng)的流动时间延長(cháng),增加熔體(tǐ)提前冷却的风险。

解决方案:根据制品的壁厚和形状来选择合适的注射速度。对于薄壁制品,可(kě)以适当提高注射速度;对于厚壁制品,则需要适当降低注射速度。可(kě)以采用(yòng)多(duō)级注射速度来控制熔體(tǐ)在模具(jù)中(zhōng)的流动状态。

注射压力:

问题:注射压力不足或过大都可(kě)能(néng)导致纹路问题的出现。注射压力不足会使熔體(tǐ)在填充模具(jù)时缺乏足够的动力,导致填充不充分(fēn)和纹路产(chǎn)生;注射压力过大则会使熔體(tǐ)在模具(jù)中(zhōng)产(chǎn)生过大的剪切力,导致材料分(fēn)解和纹路产(chǎn)生。

解决方案:根据制品的壁厚和形状来选择合适的注射压力。通常,注射压力应设定為(wèi)最大值的60%左右。可(kě)以采用(yòng)多(duō)级注射压力来控制熔體(tǐ)在模具(jù)中(zhōng)的填充状态。

料筒温度:

问题:料筒温度过低会使熔體(tǐ)的流动性变差,难以均匀填充模具(jù)型腔,从而导致纹路产(chǎn)生;料筒温度过高则可(kě)能(néng)导致材料分(fēn)解,产(chǎn)生气體(tǐ)和杂质(zhì),同样会引发纹路。

解决方案:根据TPE原料的熔融温度和分(fēn)解温度来选择合适的料筒温度。通常,料筒温度应设定在TPE原料熔融温度的10~20℃范围内。要确保料筒温度分(fēn)布均匀,避免局部过热或过冷。

模具(jù)温度:

问题:模具(jù)温度过低会使熔體(tǐ)在模具(jù)中(zhōng)的冷却速度过快,增加熔體(tǐ)提前冷却的风险,从而导致纹路产(chǎn)生;模具(jù)温度过高则可(kě)能(néng)导致制品收缩不均匀和变形。

解决方案:根据制品的壁厚和形状来选择合适的模具(jù)温度。通常,模具(jù)温度应设定為(wèi)高于注射區(qū)的冷凝温度,以避免水分(fēn)对模具(jù)的污染以及产(chǎn)品表面出现条纹。对于大型或厚壁制品,可(kě)以适当提高模具(jù)温度以延長(cháng)冷却时间;对于薄壁制品,则可(kě)以适当降低模具(jù)温度以加快冷却速度。

保压时间和压力:

问题:保压时间和压力不足会导致制品在冷却过程中(zhōng)产(chǎn)生内应力,进而引发纹路;保压时间和压力过大则可(kě)能(néng)导致制品收缩不均匀和变形。

解决方案:根据制品的壁厚和形状来选择合适的保压时间和压力。通常,保压时间应设定為(wèi)填充模具(jù)后的一段时间(如5~10秒(miǎo)),保压压力应设定為(wèi)注射压力的80%左右。可(kě)以采用(yòng)多(duō)级保压压力来控制制品在冷却过程中(zhōng)的收缩状态。

五、其他(tā)调试技(jì )巧

除了以上提到的原料、模具(jù)和注塑工(gōng)艺参数外,还有(yǒu)一些其他(tā)的调试技(jì )巧可(kě)以帮助你解决TPE料注塑中(zhōng)的纹路问题:

增加模具(jù)排气口:

作(zuò)用(yòng):增加模具(jù)排气口可(kě)以帮助排除熔體(tǐ)在填充模具(jù)时产(chǎn)生的气體(tǐ)和杂质(zhì),从而减少纹路产(chǎn)生的风险。

操作(zuò):在模具(jù)的适当位置开设排气口,确保排气口的大小(xiǎo)和位置合适。排气口的大小(xiǎo)应根据制品的壁厚和形状来确定;排气口的位置应设置在熔體(tǐ)流动方向的末端或容易产(chǎn)生气體(tǐ)的區(qū)域。

使用(yòng)延伸喷嘴:

作(zuò)用(yòng):使用(yòng)延伸喷嘴可(kě)以延長(cháng)熔體(tǐ)在进入模具(jù)前的流动路径,使熔體(tǐ)在流动过程中(zhōng)得到充分(fēn)的混合和塑化,从而提高熔體(tǐ)的流动性和均匀性。

操作(zuò):将延伸喷嘴安(ān)装(zhuāng)在注塑机的喷嘴位置,确保延伸喷嘴的長(cháng)度和直径合适。延伸喷嘴的長(cháng)度应根据制品的壁厚和形状来确定;延伸喷嘴的直径应略大于注塑机的喷嘴直径。

调整螺杆转速:

作(zuò)用(yòng):调整螺杆转速可(kě)以控制熔體(tǐ)在料筒中(zhōng)的混合和塑化时间,从而影响熔體(tǐ)的流动性和均匀性。

操作(zuò):根据TPE原料的熔融温度和分(fēn)解温度来选择合适的螺杆转速。通常,螺杆转速应设定在能(néng)够使熔體(tǐ)得到充分(fēn)混合和塑化的范围内。要确保螺杆转速与注射速度相匹配,以避免熔體(tǐ)在注射过程中(zhōng)产(chǎn)生过大的剪切力。

六、实例分(fēn)析与调试步骤

為(wèi)了更好地理(lǐ)解如何调试TPE料注塑中(zhōng)的纹路问题,我将以一个具(jù)體(tǐ)实例為(wèi)例进行详细说明:

实例背景:你正在使用(yòng)TPE原料注塑一个汽車(chē)内饰件,但在注塑过程中(zhōng)发现制品表面出现了明显的喷射痕和波浪纹。

调试步骤:

检查原料质(zhì)量:

确认TPE原料是否已经充分(fēn)干燥。如果原料含有(yǒu)水分(fēn),立即进行干燥处理(lǐ)。

检查原料的配方體(tǐ)系,确认是否含有(yǒu)易析出的油剂。如有(yǒu)必要,更换原料或调整配方。

检查模具(jù)设计与制造:

检查浇口位置和尺寸是否合理(lǐ)。如不合理(lǐ),重新(xīn)设计浇口位置和尺寸。

检查模具(jù)冷却系统设计是否合理(lǐ)。如不合理(lǐ),优化冷却系统设计。

检查模具(jù)表面质(zhì)量是否良好。如不良好,对模具(jù)进行抛光处理(lǐ)。

调整注塑工(gōng)艺参数:

根据制品的壁厚和形状调整注射速度和压力。尝试使用(yòng)多(duō)级注射速度和压力来控制熔體(tǐ)在模具(jù)中(zhōng)的流动状态。

调整料筒和模具(jù)温度至合适范围。确保料筒温度分(fēn)布均匀,模具(jù)温度设定合理(lǐ)。

调整保压时间和压力至合适范围。尝试使用(yòng)多(duō)级保压压力来控制制品在冷却过程中(zhōng)的收缩状态。

客服QQ

客服QQ