新(xīn)闻中(zhōng)心

最新(xīn)资讯

- TPE表面气纹严重怎么解决?

- TPE产(chǎn)品表面有(yǒu)花(huā)纹怎么解决?

- TPE弹性體(tǐ)注塑不透明怎么调?

- TPE收缩凹陷是怎么回事?

- TPE倒模气泡怎么样处理(lǐ)?

- TPE浅灰色不抗UV怎么调配?

- TPE材料热流道温度怎么设定合理(lǐ)?

- TPE久了為(wèi)什么会变黏黏的?

- 為(wèi)什么要选择TPE密封条?

- TPE与油墨粘合性為(wèi)什么不好?

- TPE材料产(chǎn)品有(yǒu)缩水怎么办(bàn)?

- TPE软胶碗黏黏的怎么清洁?

- TPE尼龙粘合不牢怎么办(bàn)?

- TPE弹性體(tǐ)造粒塑化不好怎么办(bàn)?

- TPE弹性體(tǐ)打胶起皮怎么办(bàn)?

新(xīn)闻中(zhōng)心

TPE表面气纹严重怎么解决?

- 时间:2025-04-28 11:19:20

- 来源:立恩实业

- 作(zuò)者:TPE

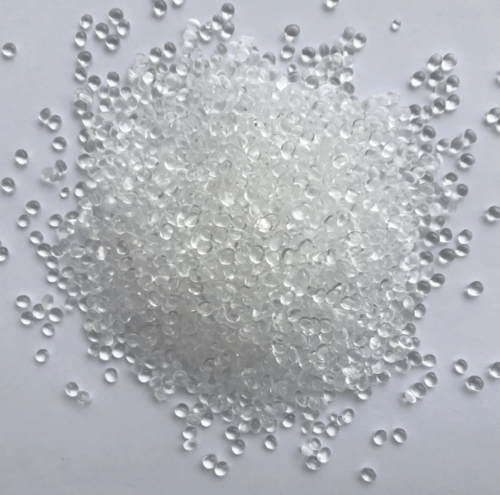

在当今的制造业领域,TPE(热塑性弹性體(tǐ))材料凭借其独特的性能(néng)优势,如柔软的触感、出色的弹性、良好的加工(gōng)性能(néng)以及环保特性,在众多(duō)行业得到了广泛应用(yòng)。从日常消费中(zhōng)的儿童玩具(jù)、运动器材手柄,到医(yī)疗行业的输液管、医(yī)用(yòng)导管,再到汽車(chē)工(gōng)业的密封件、内饰件等,TPE材料都扮演着至关重要的角色。在TPE制品的生产(chǎn)过程中(zhōng),表面气纹问题却常常困扰着生产(chǎn)厂家。气纹不仅严重影响了产(chǎn)品的外观质(zhì)量,降低了产(chǎn)品的市场竞争力,还可(kě)能(néng)对产(chǎn)品的性能(néng)和使用(yòng)寿命产(chǎn)生潜在影响。当TPE制品表面出现严重气纹时,我们该如何有(yǒu)效地解决这一问题呢(ne)?本文(wén)将从TPE材料特性、气纹产(chǎn)生原因、解决技(jì )术方法以及预防措施等多(duō)个维度进行深入探讨,為(wèi)大家提供一套全面且实用(yòng)的解决方案。

一、TPE材料特性与气纹关联

(一)分(fēn)子结构与流动性

TPE材料通常由硬段和软段组成,这种独特的分(fēn)子结构赋予了它兼具(jù)橡胶和塑料特性的性能(néng)。硬段為(wèi)材料提供了一定的强度和刚性,而软段则赋予了其柔软性和弹性。在加工(gōng)过程中(zhōng),TPE材料的流动性是一个关键因素,它直接影响着制品的成型质(zhì)量和表面状况。TPE材料的分(fēn)子链長(cháng)度、支化程度以及分(fēn)子间作(zuò)用(yòng)力等因素都会对其流动性产(chǎn)生影响。如果分(fēn)子链过長(cháng)或支化程度过高,分(fēn)子间作(zuò)用(yòng)力较大,材料的流动性就会变差。在注塑、挤出等成型过程中(zhōng),流动性差的TPE材料难以快速、均匀地填充模具(jù)型腔,导致气體(tǐ)在熔體(tǐ)流动前沿被包裹,从而形成气纹。TPE材料的粘度也会随着温度、压力和剪切速率的变化而改变。在加工(gōng)温度较低或剪切速率不足的情况下,材料粘度增大,流动性降低,进一步增加了气纹产(chǎn)生的风险。

(二)添加剂的影响

為(wèi)了改善TPE材料的加工(gōng)性能(néng)、物(wù)理(lǐ)性能(néng)和使用(yòng)性能(néng),通常会向其中(zhōng)添加各种添加剂,如增塑剂、润滑剂、抗氧化剂、色母粒等。这些添加剂的选择和使用(yòng)不当,可(kě)能(néng)会成為(wèi)TPE制品表面气纹产(chǎn)生的诱因之一。增塑剂能(néng)够增加TPE材料的柔软性和流动性,但如果增塑剂的挥发性较高,在加工(gōng)过程中(zhōng)会逐渐挥发出来,在熔體(tǐ)表面形成气泡,这些气泡在制品表面冷却固化后就可(kě)能(néng)表现為(wèi)气纹。润滑剂的作(zuò)用(yòng)是降低材料与模具(jù)之间的摩擦力,提高制品的脱模性能(néng)。但如果润滑剂添加量过多(duō),会导致材料在模具(jù)型腔内的流动性过于顺畅,使得气體(tǐ)更容易被包裹在熔體(tǐ)中(zhōng),增加气纹出现的概率。色母粒如果分(fēn)散不均匀,会在材料中(zhōng)形成局部的高粘度區(qū)域,阻碍熔體(tǐ)的流动,导致气體(tǐ)在流动过程中(zhōng)被截留,进而产(chǎn)生气纹。

(三)材料含水率

TPE材料具(jù)有(yǒu)一定的吸湿性,如果材料在加工(gōng)前没有(yǒu)经过充分(fēn)的干燥处理(lǐ),其内部会含有(yǒu)一定量的水分(fēn)。在注塑、挤出等高温加工(gōng)过程中(zhōng),水分(fēn)会迅速汽化形成水蒸气。由于熔體(tǐ)的粘度较大,水蒸气难以在短时间内排出模具(jù)型腔,就会被包裹在熔體(tǐ)中(zhōng),随着熔體(tǐ)的冷却固化,在制品表面形成气纹。而且,水分(fēn)含量越高,产(chǎn)生气纹的可(kě)能(néng)性就越大,气纹的严重程度也会相应增加。控制TPE材料的含水率对于减少制品表面气纹至关重要。

二、TPE表面气纹产(chǎn)生原因剖析

(一)模具(jù)设计缺陷

排气系统不合理(lǐ):模具(jù)的排气系统是影响TPE制品表面质(zhì)量的关键因素之一。在注塑过程中(zhōng),当TPE熔體(tǐ)填充模具(jù)型腔时,型腔内的空气以及熔體(tǐ)中(zhōng)分(fēn)解产(chǎn)生的气體(tǐ)需要及时排出。如果模具(jù)的排气槽设计过小(xiǎo)、数量不足或位置不当,气體(tǐ)就无法顺利排出,会在熔體(tǐ)流动前沿堆积,形成气纹。在一些形状复杂、壁厚不均匀的制品模具(jù)中(zhōng),如果排气槽没有(yǒu)设置在气體(tǐ)容易积聚的部位,就很(hěn)容易出现气纹问题。排气槽的深度也会影响排气效果。如果排气槽深度过浅,容易被熔體(tǐ)堵塞,无法正常排气;如果排气槽深度过深,又(yòu)可(kě)能(néng)会导致制品表面出现飞边等缺陷。

浇口设计不当:浇口是TPE熔體(tǐ)进入模具(jù)型腔的通道,其设计合理(lǐ)性直接影响着熔體(tǐ)的流动状态和气體(tǐ)的排出情况。如果浇口尺寸过小(xiǎo),熔體(tǐ)在通过浇口时会受到较大的阻力,导致流动速度减慢,气體(tǐ)容易被包裹在熔體(tǐ)中(zhōng)。浇口的位置也会对气纹产(chǎn)生影响。如果浇口设置在制品的薄弱部位或气體(tǐ)容易积聚的區(qū)域,熔體(tǐ)在填充过程中(zhōng)会先包裹该區(qū)域的气體(tǐ),然后在后续的流动过程中(zhōng)难以将气體(tǐ)排出,从而在制品表面形成气纹。浇口的形式,如直浇口、侧浇口、点浇口等,也需要根据制品的形状和结构进行合理(lǐ)选择。不合适的浇口形式可(kě)能(néng)会导致熔體(tǐ)流动不均匀,增加气纹产(chǎn)生的风险。

模具(jù)结构复杂导致气體(tǐ)滞留:对于一些结构复杂的TPE制品模具(jù),如具(jù)有(yǒu)深腔、多(duō)孔、细長(cháng)通道等结构的模具(jù),气體(tǐ)在型腔内的流动和排出会更加困难。在这些區(qū)域,气體(tǐ)容易形成涡流或死角,难以被及时排出,从而导致制品表面出现气纹。在一些汽車(chē)内饰件的模具(jù)中(zhōng),由于制品形状复杂,存在多(duō)个深腔和细小(xiǎo)的结构,气體(tǐ)在这些部位很(hěn)容易滞留,形成气纹缺陷。

(二)加工(gōng)工(gōng)艺参数不当

注射速度与压力:注射速度和压力是注塑成型过程中(zhōng)影响TPE制品表面质(zhì)量的重要工(gōng)艺参数。注射速度过快时,TPE熔體(tǐ)在模具(jù)型腔内的流动速度会急剧增加,导致气體(tǐ)来不及排出,被包裹在熔體(tǐ)中(zhōng)形成气纹。过快的注射速度还会使熔體(tǐ)产(chǎn)生喷射现象,破坏熔體(tǐ)的流动稳定性,进一步增加气纹出现的可(kě)能(néng)性。相反,如果注射速度过慢,熔體(tǐ)在填充过程中(zhōng)容易冷却固化,导致流动性变差,气體(tǐ)也难以排出,同样会产(chǎn)生气纹。注射压力过低时,熔體(tǐ)无法充分(fēn)填充模具(jù)型腔,气體(tǐ)可(kě)能(néng)会残留在型腔内;而注射压力过高,虽然可(kě)以提高熔體(tǐ)的填充能(néng)力,但可(kě)能(néng)会导致模具(jù)的排气系统承受过大的压力,使排气槽堵塞,影响气體(tǐ)的排出,进而产(chǎn)生气纹。

熔體(tǐ)温度:熔體(tǐ)温度对TPE材料的流动性和气體(tǐ)排出有(yǒu)着重要影响。熔體(tǐ)温度过低时,TPE材料的粘度增大,流动性变差,熔體(tǐ)在填充模具(jù)型腔时需要克服更大的阻力,气體(tǐ)容易被包裹在熔體(tǐ)中(zhōng)。低温熔體(tǐ)在填充过程中(zhōng)容易冷却固化,导致气體(tǐ)无法顺利排出。而熔體(tǐ)温度过高时,TPE材料可(kě)能(néng)会发生热降解,产(chǎn)生更多(duō)的气體(tǐ),同时过高的温度也会使材料的流动性过于好,导致气體(tǐ)在熔體(tǐ)中(zhōng)的分(fēn)布更加分(fēn)散,增加了气纹产(chǎn)生的概率。选择合适的熔體(tǐ)温度对于减少制品表面气纹至关重要。

模具(jù)温度:模具(jù)温度的高低会影响TPE制品的冷却速度和表面质(zhì)量。模具(jù)温度过低时,制品表面会迅速冷却固化,而内部的气體(tǐ)可(kě)能(néng)还没有(yǒu)完全排出,从而在制品表面形成气纹。低温模具(jù)还会导致制品表面收缩不均匀,产(chǎn)生应力集中(zhōng),进一步影响制品的外观质(zhì)量。模具(jù)温度过高时,制品的冷却时间会延長(cháng),生产(chǎn)效率降低,而且过高的模具(jù)温度可(kě)能(néng)会使制品表面出现粘模现象,影响制品的脱模和表面光洁度。模具(jù)温度不均匀也会导致制品不同部位的冷却速度不一致,从而产(chǎn)生气纹等缺陷。

(三)原材料问题

材料批次差异:不同批次的TPE原材料在分(fēn)子结构、添加剂含量、粒径分(fēn)布等方面可(kě)能(néng)存在一定的差异。这些差异可(kě)能(néng)会导致材料的加工(gōng)性能(néng)不稳定,从而影响制品的表面质(zhì)量。某一批次的TPE材料可(kě)能(néng)由于生产(chǎn)工(gōng)艺的微小(xiǎo)变化,导致其流动性变差,在相同的加工(gōng)工(gōng)艺条件下,更容易产(chǎn)生气纹。原材料供应商(shāng)的更换也可(kě)能(néng)会带来材料性能(néng)的变化,如果新(xīn)供应商(shāng)的材料与原有(yǒu)材料在性能(néng)上存在较大差异,而生产(chǎn)厂家没有(yǒu)及时调整加工(gōng)工(gōng)艺参数,就很(hěn)容易出现制品表面气纹严重的问题。

材料污染:TPE原材料在生产(chǎn)、运输和储存过程中(zhōng),如果受到污染,如混入了灰尘、杂质(zhì)、其他(tā)塑料颗粒等,这些污染物(wù)会影响材料的流动性和熔體(tǐ)的均匀性。在加工(gōng)过程中(zhōng),污染物(wù)可(kě)能(néng)会导致熔體(tǐ)流动受阻,气體(tǐ)在流动过程中(zhōng)被截留,从而在制品表面形成气纹。污染物(wù)还可(kě)能(néng)会与TPE材料发生化學(xué)反应,产(chǎn)生气體(tǐ),进一步加重气纹问题。

(四)设备因素

注塑机螺杆与料筒磨损:注塑机的螺杆和料筒是TPE材料塑化和输送的关键部件。長(cháng)期使用(yòng)后,螺杆和料筒的内壁会出现磨损现象,导致螺杆与料筒之间的间隙增大。当间隙过大时,TPE材料在输送过程中(zhōng)会出现回流现象,影响材料的塑化效果和输送稳定性。塑化不均匀的TPE熔體(tǐ)在填充模具(jù)型腔时,容易出现流动不畅的情况,气體(tǐ)容易被包裹在熔體(tǐ)中(zhōng),形成气纹。螺杆和料筒的磨损还可(kě)能(néng)会导致材料的温度控制不准确,进一步影响制品的质(zhì)量。

设备精(jīng)度与稳定性:注塑机的精(jīng)度和稳定性对于TPE制品的成型质(zhì)量有(yǒu)着重要影响。如果注塑机的压力传感器、温度传感器等精(jīng)度不高,会导致实际注射压力、熔體(tǐ)温度等参数与设定值存在偏差,从而影响制品的表面质(zhì)量。注塑机的液压系统、電(diàn)气系统等如果稳定性不好,会出现压力波动、温度波动等问题,这些波动会使TPE熔體(tǐ)的流动状态不稳定,增加气纹产(chǎn)生的风险。

三、TPE表面气纹解决技(jì )术方法

(一)模具(jù)优化

改进排气系统:针对模具(jù)排气系统不合理(lǐ)导致的气纹问题,可(kě)以对模具(jù)的排气槽进行优化设计。根据制品的形状和结构,合理(lǐ)增加排气槽的数量和宽度,确保气體(tǐ)能(néng)够顺利排出。排气槽的深度一般控制在0.02 – 0.05mm之间,具(jù)體(tǐ)深度需要根据TPE材料的特性和制品的要求进行调整。对于一些气體(tǐ)容易积聚的部位,如制品的深腔、拐角处等,可(kě)以设置专门的排气针或排气镶件,以增强排气效果。还可(kě)以采用(yòng)真空排气技(jì )术,在模具(jù)上安(ān)装(zhuāng)真空泵,在注塑过程中(zhōng)将型腔内的空气抽出,减少气體(tǐ)对制品质(zhì)量的影响。

调整浇口设计:根据制品的特点,合理(lǐ)调整浇口的尺寸、位置和形式。对于容易出现气纹的制品,可(kě)以适当增大浇口的尺寸,降低熔體(tǐ)通过浇口时的阻力,使气體(tǐ)能(néng)够更容易地排出。将浇口设置在制品的合理(lǐ)位置,避免浇口正对气體(tǐ)容易积聚的區(qū)域。对于具(jù)有(yǒu)深腔结构的制品,可(kě)以将浇口设置在深腔的侧面或底部,使熔體(tǐ)从侧面或底部填充型腔,减少气體(tǐ)被包裹的可(kě)能(néng)性。根据制品的形状和结构,选择合适的浇口形式,如采用(yòng)潜伏式浇口、牛角浇口等,以改善熔體(tǐ)的流动状态,减少气纹的产(chǎn)生。

优化模具(jù)结构:对于结构复杂的模具(jù),可(kě)以通过优化模具(jù)结构来减少气體(tǐ)滞留。采用(yòng)镶拼式模具(jù)结构,将复杂的模具(jù)型腔分(fēn)解為(wèi)多(duō)个简单的镶件,便于加工(gōng)和排气。在模具(jù)设计过程中(zhōng),合理(lǐ)设置流道和冷料井,使熔體(tǐ)能(néng)够均匀地填充型腔,同时将冷料和气體(tǐ)引导到冷料井中(zhōng),避免其在制品表面形成气纹。对于一些具(jù)有(yǒu)细長(cháng)通道的制品,可(kě)以采用(yòng)阶梯式浇口或热流道技(jì )术,提高熔體(tǐ)的填充能(néng)力和气體(tǐ)的排出效果。

(二)加工(gōng)工(gōng)艺参数调整

优化注射速度与压力:通过试验和调整,找到合适的注射速度和压力组合。可(kě)以采用(yòng)多(duō)段注射速度控制的方法,在注射初期采用(yòng)较低的速度,使熔體(tǐ)平稳地进入模具(jù)型腔,避免产(chǎn)生喷射现象;在注射中(zhōng)期适当提高速度,确保熔體(tǐ)能(néng)够快速填充型腔的大部分(fēn)區(qū)域;在注射后期降低速度,使熔體(tǐ)缓慢填充剩余部分(fēn),有(yǒu)利于气體(tǐ)的排出。注射压力的选择应根据制品的形状、尺寸和材料的流动性进行合理(lǐ)调整,在保证熔體(tǐ)能(néng)够充分(fēn)填充模具(jù)型腔的前提下,尽量降低注射压力,以减少对模具(jù)排气系统的压力。

合理(lǐ)控制熔體(tǐ)温度:根据TPE材料的特性,通过试验确定合适的熔體(tǐ)温度范围。在保证材料能(néng)够充分(fēn)塑化的前提下,尽量降低熔體(tǐ)温度,以减少材料的热降解和气體(tǐ)的产(chǎn)生。可(kě)以使用(yòng)红外测温仪等工(gōng)具(jù)实时监测熔體(tǐ)温度,确保其稳定在设定范围内。要注意料筒各段的温度设置,从加料段到喷嘴段,温度应逐渐升高,以保证材料能(néng)够顺利塑化和输送。

调整模具(jù)温度:根据制品的要求和TPE材料的特性,合理(lǐ)设置模具(jù)温度。对于表面质(zhì)量要求较高的制品,可(kě)以适当提高模具(jù)温度,使制品表面能(néng)够缓慢冷却固化,有(yǒu)利于气體(tǐ)的排出和表面质(zhì)量的改善。但模具(jù)温度不宜过高,以免影响生产(chǎn)效率和制品的脱模。可(kě)以使用(yòng)模温机等设备精(jīng)确控制模具(jù)温度,确保模具(jù)温度均匀稳定。在模具(jù)设计时,可(kě)以采用(yòng)冷却水道优化设计,提高模具(jù)的冷却效率,减少制品不同部位的冷却速度差异。

(三)原材料处理(lǐ)

严格原材料检验:在采購(gòu)TPE原材料时,要选择质(zhì)量可(kě)靠的供应商(shāng),并对每批次的原材料进行严格检验。检验内容包括材料的外观、颜色、粒径分(fēn)布、熔體(tǐ)流动速率、含水率等指标。通过检验,确保原材料的质(zhì)量符合生产(chǎn)要求,避免因原材料批次差异或质(zhì)量问题导致制品表面气纹严重。

充分(fēn)干燥处理(lǐ):对于含有(yǒu)水分(fēn)的TPE原材料,在加工(gōng)前必须进行充分(fēn)的干燥处理(lǐ)。常用(yòng)的干燥方法有(yǒu)热风循环干燥、真空干燥等。干燥温度和时间应根据材料的特性和含水率进行合理(lǐ)设置。干燥温度控制在60 – 80℃,干燥时间根据原材料的包装(zhuāng)形式和含水率不同,通常為(wèi)2 – 4小(xiǎo)时。在干燥过程中(zhōng),要定期检测原材料的含水率,确保其达到加工(gōng)要求。

防止原材料污染:在原材料的储存、运输和使用(yòng)过程中(zhōng),要采取有(yǒu)效的防护措施,防止其受到污染。原材料应存放在干燥、清洁、通风良好的仓库中(zhōng),避免与灰尘、杂质(zhì)等接触。在投料过程中(zhōng),要使用(yòng)干净的投料设备和工(gōng)具(jù),避免混入其他(tā)物(wù)质(zhì)。要定期对原材料储存容器和投料设备进行清洁,保持其清洁卫生。

(四)设备维护与升级

定期维护注塑机:建立完善的注塑机维护保养制度,定期对螺杆、料筒、液压系统、電(diàn)气系统等部件进行检查和维护。对于磨损严重的螺杆和料筒,应及时进行修复或更换,以保证材料的塑化和输送效果。定期校准注塑机的压力传感器、温度传感器等仪表,确保其测量精(jīng)度符合要求。要保持注塑机的清洁卫生,避免灰尘和杂质(zhì)进入设备内部,影响设备的正常运行。

升级设备精(jīng)度与稳定性:如果现有(yǒu)注塑机的精(jīng)度和稳定性无法满足生产(chǎn)高质(zhì)量TPE制品的要求,可(kě)以考虑对设备进行升级改造。采用(yòng)更高精(jīng)度的压力传感器、温度传感器和控制系统,提高设备的控制精(jīng)度和稳定性。引入先进的伺服驱动系统,实现注射速度和压力的精(jīng)确控制,减少参数波动对制品质(zhì)量的影响。还可(kě)以考虑更换為(wèi)性能(néng)更优越的注塑机,以提高生产(chǎn)效率和制品质(zhì)量。

四、TPE表面气纹预防措施

(一)建立完善的生产(chǎn)管理(lǐ)制度

标准化操作(zuò)流程:制定详细的TPE制品生产(chǎn)操作(zuò)流程,明确每个环节的操作(zuò)要求和注意事项。从原材料的检验、干燥处理(lǐ),到模具(jù)的安(ān)装(zhuāng)、调试,再到加工(gōng)工(gōng)艺参数的设置和调整,都要有(yǒu)严格的标准和规范。操作(zuò)人员必须严格按照操作(zuò)流程进行生产(chǎn),确保每一个环节都符合质(zhì)量要求。

质(zhì)量追溯體(tǐ)系:建立完善的质(zhì)量追溯體(tǐ)系,对每一批次的TPE制品进行编号和记录。记录内容包括原材料的批次、加工(gōng)工(gōng)艺参数、生产(chǎn)日期、操作(zuò)人员等信息。一旦发现制品表面出现气纹等质(zhì)量问题,能(néng)够通过质(zhì)量追溯體(tǐ)系快速找到问题产(chǎn)生的原因和环节,及时采取措施进行整改,避免类似问题再次发生。

(二)加强员工(gōng)培训

专业技(jì )能(néng)培训:定期组织员工(gōng)参加TPE材料特性、模具(jù)设计原理(lǐ)、注塑成型工(gōng)艺等方面的专业技(jì )能(néng)培训。通过培训,使员工(gōng)深入了解TPE制品生产(chǎn)过程中(zhōng)的关键要点和常见问题及解决方法,提高员工(gōng)的操作(zuò)技(jì )能(néng)和问题解决能(néng)力。培训员工(gōng)如何根据制品的形状和结构合理(lǐ)调整加工(gōng)工(gōng)艺参数,如何识别和排除模具(jù)故障等。

质(zhì)量意识培训:加强员工(gōng)的质(zhì)量意识培训,使员工(gōng)充分(fēn)认识到制品表面质(zhì)量对企业和客户的重要性。通过案例分(fēn)析、质(zhì)量奖惩制度等方式,让员工(gōng)明白质(zhì)量是企业生存和发展的根本,只有(yǒu)生产(chǎn)出高质(zhì)量的产(chǎn)品,才能(néng)赢得客户的信任和市场的认可(kě)。鼓励员工(gōng)积极参与质(zhì)量管理(lǐ),主动发现和解决生产(chǎn)过程中(zhōng)的质(zhì)量问题。

(三)持续改进与创新(xīn)

数据分(fēn)析与改进:建立生产(chǎn)数据统计分(fēn)析系统,对TPE制品生产(chǎn)过程中(zhōng)的各项数据,如加工(gōng)工(gōng)艺参数、制品质(zhì)量指标等进行实时监测和记录。通过对这些数据的分(fēn)析,找出影响制品表面气纹的关键因素和潜在问题,制定针对性的改进措施。通过分(fēn)析不同时间段、不同班次的制品质(zhì)量数据,发现某个时间段制品气纹发生率较高,进一步分(fēn)析该时间段的加工(gōng)工(gōng)艺参数和设备运行状态,找出问题根源并进行改进。

技(jì )术创新(xīn)与应用(yòng):关注行业内的最新(xīn)技(jì )术和发展动态,积极引进和应用(yòng)新(xīn)的模具(jù)设计技(jì )术、加工(gōng)工(gōng)艺和设备。采用(yòng)计算机辅助工(gōng)程(CAE)技(jì )术对模具(jù)进行流道分(fēn)析和优化设计,提前预测和解决可(kě)能(néng)出现的气纹问题;引入智能(néng)化注塑成型设备,实现加工(gōng)工(gōng)艺参数的自动调整和优化,提高制品质(zhì)量的稳定性和一致性。鼓励企业内部的技(jì )术创新(xīn),鼓励员工(gōng)提出改进生产(chǎn)工(gōng)艺和解决质(zhì)量问题的新(xīn)思路、新(xīn)方法。

五、总结与展望

TPE表面气纹严重问题是一个涉及模具(jù)设计、加工(gōng)工(gōng)艺、原材料、设备等多(duō)个方面的综合性问题。要有(yǒu)效解决这一问题,需要从多(duō)个角度进行深入分(fēn)析和研究,采取针对性的解决技(jì )术方法和预防措施。在实际生产(chǎn)过程中(zhōng),生产(chǎn)厂家应加强对TPE材料特性的了解,优化模具(jù)设计和加工(gōng)工(gōng)艺参数,严格控制原材料质(zhì)量,做好设备的维护和升级工(gōng)作(zuò),同时建立完善的生产(chǎn)管理(lǐ)制度,加强员工(gōng)培训,持续改进和创新(xīn)。

随着科(kē)技(jì )的不断进步和制造业的不断发展,未来在TPE制品生产(chǎn)领域,有(yǒu)望出现更加先进的模具(jù)设计技(jì )术、加工(gōng)工(gōng)艺和设备。新(xīn)型的纳米材料涂层技(jì )术可(kě)能(néng)会应用(yòng)于模具(jù)表面,提高模具(jù)的排气性能(néng)和耐磨性;智能(néng)化的注塑成型系统将能(néng)够根据制品的实时质(zhì)量反馈自动调整加工(gōng)工(gōng)艺参数,实现更加精(jīng)准的生产(chǎn)控制。通过行业内各方的共同努力,加强技(jì )术研发和实践经验交流,将能(néng)够更好地解决TPE表面气纹等技(jì )术难题,推动TPE制品生产(chǎn)行业向更高质(zhì)量、更高效率的方向发展,為(wèi)人们提供更加优质(zhì)、美观的TPE制品。

解决TPE表面气纹严重问题需要我们在理(lǐ)论知识和实践经验的基础上,不断探索和创新(xīn),通过科(kē)學(xué)合理(lǐ)的方法和手段,实现制品表面质(zhì)量的提升,满足市场和消费者对高品质(zhì)TPE制品的需求。

- 上一篇:TPE产(chǎn)品表面有(yǒu)花(huā)纹怎么解决?

- 下一篇:

客服QQ

客服QQ